▲ (주)원익머트리얼즈 제조·기술부문 추광호 상무이사

◼주요약력

-화공기술사

-APEC기술사

-산업통상자원부 에너지안전전문위원

-한국가스안전공사 기술기준위원 -교육과학기술부장관표창 저서 : 산업특수가스안전관리법

모노실란-고압에서는 즉시 점화하지 않고 지연점화 성향도

포스핀-자연발화온도 성질 있어 공기와 접촉 시 즉시 점화

염소-가연성 가스와의 혼합 시 3% 존재 하에서도 폭발

불소-대부분의 금속과 대기온도 조건에서 극렬하게 반응

1. 개요

TFT-LCD 패널의 조립에는 실리콘(Silicon)과 실리콘 나이트라이드(Silicon Nitrade) 필름을 성장(Growing) 및 에칭(Etching)을 수행하는 공정이 수반된다. 이 공정에는 상당히 많은 양의 Silane, Phosphine, A㎜onia, Chlorine, Boron Trichloride, Nitrogen Trifluoride, Fluorine, Hydrogen 등이 사용되며 이러한 물질들은 가연성, 반응성, 부식성 등이 강한 성격을 지니고 있다. 조그마한 누출도 대형사고로 발전될 수 있는 소지가 상당히 많다.

여기에서는 TFT-LCD 공정에 사용되는 가스들의 위험성을 알리고 과거 사고에 대한 고찰을 하도록 한다.

2. 특수가스의 위험성

TFT-LCD 산업에서는 얇은 막의 증착 및 에칭에 상당히 많은 양의 가스들이 사용된다. PECVD(Plasma-Enriched Chemical Vapor Deposition) 공정에는 Polycrystalline Silicon과 Silicon Nitride 막 공정에 Silane, Phosphine, A㎜onia 및 Hydrogen이 사용되고, PECVD Chamber 세정에는 Nitrogen Trifluoride와 Fluorine이 사용된다. 막 공정 건식에칭(Dry Etching)에는 Chlorine과 Sulfur Hexafluoride가 사용된다. 상기 거론된 가스들은 자연발화성, 가연성 및 조연성 가스로 분류된다.

2.1 Silane(SiH4)

Silane 또는 Silicon Tetrahydride(SiH4)는 TFT-LCD 공정에 가장 많이 사용되는 실리콘 재료이다. 이 물질은 1.37~96%의 상당히 넓은 연소범위를 가지고 있는 강력한 가연성 가스이다. AIGCH(미국산업위생학회)에서 TWA(Time Weighted Average)를 5ppm 및 자극성 있는 냄새가 있다고 규정하고 있으나, Silane은 무색ㆍ무취 가스이다. 사실 Silane은 냄새가 없으며 독성 또한 LC50(Lethal Concentration)이 4시간 노출을 기준으로 9,600ppm인 저독성 물질이다. 자극성 있는 냄새는 실란 제조 시 발생되는 불순물인 Trichlorosilane으로부터 발생된다.

실란은 압축가스로 사용되나 임계온도(Critical Temperature)가 -3.4℃로서 압축팽창과 같은 공정에서 액체화 될 수 있다. 실란을 취급하는 공정은 이렇게 액화 및 기화 중에 발생될 수 있는 압력맥동에 대한 방지설비를 고려하여야 한다.

실란은 또한 공기와 접촉하여 약 -50~100℃에서 발화가 되는 자연발화성 물질이다. 실란의 자연발화 온도는 산소의 농도에 따라 -162℃에서도 가능하다는 연구결과도 있다. 지금까지 실란이 연료와 산소가 혼합된 상태에서 자연발화온도에 미치는 영향은 연구되었으나, 유량의 변화에 따른 영향에 대하여는 연구된 바 없다. 실란의 위험성은 자연발화성이 아니라 누출 시 그 영향을 예측할 수 없다는 점에 있다. 압력이 높은 상태에서 실란의 누출은 즉시 발화하지 않고 지연점화(Delayed Ignition) 성향이 있다. 완전히 밀폐되지 않은 공간에서는 누출된 실란이 점화하지 않고 있다가 지연점화로 인하여 심각한 피해를 발생시키는 폭발을 일으킬 수 있다.

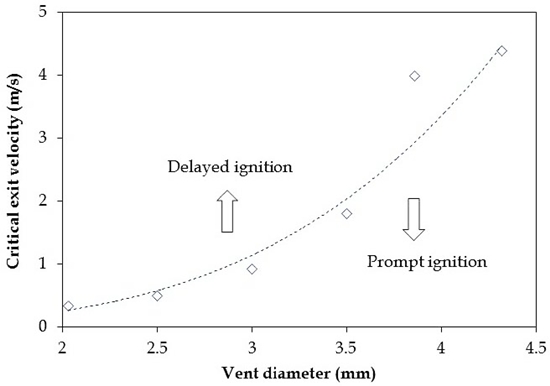

지연점화의 메커니즘은 누출되는 가스와 대기와의 농도차이로 인한 누출속도 차이로 인한 유량의 팽창 또는 확산으로 반응을 억제하여 즉시점화가 되지 않는 것으로 알려져 있다. 이때 누출의 진행에 따라 가스의 속도가 느려지면서 점화가 일어나고 이미 누출된 실란으로 인하여 심각한 화재 또는 폭발이 발생된다. 정확하지는 않지만 임계출구 속도는 아래 <그림1>에서 나타나듯이 2.03~4.32㎜의 직경에서 0.3~4.3m/sec일때 지연점화가 발생하는 경향이 있다.

즉시점화가 발생하는 임계속도는 실란 안전운전에 중요한 요소로 작용한다. 첫째로 대부분의 실란을 사용하는 반도체, TFT-LCD 및 태양광 산업에서 약 12.5MPa까지 실린더에 충전된 후 클린룸(Clean-room)에 약 0.8MPa까지 압력을 낮추고 Process Chamber 전에 약 0.3~0.45 MPa까지 압력을 낮추어서 공급한다. 그러므로 대부분의 공정지역에서의 실란 누출은 고압에서 발생되어 즉시점화의 임계속도 이상의 속도가 발생된다. 그러므로 이러한 지역에서는 즉시점화가 아닌 지연점화를 고려하여야 한다.

2.2 Phosphine(PH3)

PH3는 독성(PEL 500 ppb, LC50 20 ppm)이 매우 강하고 액화가스이며 주로 TFT-LCD 산업에서 인성분 이물질(Phosphorus Dopant, N-type Dopant) 주로 사용된다. 이 물질은 순수보다는 수소와 혼합된 형태의 가스로 사용된다. 순수 PH3는 무색, 무취의 가스이나 불순물로 존재하는 치환된 PH3 또는 Diphosphine(P2H4)로 인한 마늘 또는 썩은 생선 냄새가 나기도 한다.

PH3는 0℃ 이하의 낮은 자연발화온도 성질을 가지고 있어 공기와의 접촉 시 즉시점화가 될 수 있다. 대기로 누출되는 포스핀 역시 실란과 같이 온도, 습도 및 유량에 따라 자연발화에 영향을 준다. 1.6~95%라는 아주 넓은 연소범위를 가지고 있으며, <그림3>와 같이 노란색의 불꽃을 내며 부산물로서 심각하게 호흡기 자극물질인 <그림4>와 같이 Phosphorus Pentoxide를 발생시킨다.

<그림4> 붉은색의 Phosphorus 분말

포스핀에 대한 노출은 주로 심장혈관을 공격하는 호흡기 계통의 염증 및 폐 울혈 등의 원인이 된다. 포스핀 노출에 대한 특별한 해독제는 없는 것으로 알려져 있다.

포스핀은 맹독성 물질로서 운송 시 순수 포스핀은 50리터로 제한하고 있다. 포스핀은 TFT-LCD 공정에서 정확한 확산 비율을 조절하기 위하여 수소등과 같은 물질을 혼합한 형태로 공급된다.

2.3 Hydrogen(H2)

수소는 무색, 무취, 무미의 가스로서 가연성이 높고 가장 가벼운 가스로서 공기 중으로 빠르게 확산되거나 밀폐된 공간의 상부에 축적되는 경향이 있다.

수소는 공기 중에서 4~75%의 넓은 가연범위를 가지고 있으며 적은 에너지로도 점화를 일으킬 수 있어 주변 전기설비로 부터의 스파크, 정전기, 화염, 뜨거운 물체 등을 제거하여야 한다. 수소가 가지고 있는 적은 점화에너지로 인하여 고압의 용기 등에서 누출 시 즉시점화가 발생하기도 한다.

2.4 Ammonia(NH3)

암모니아는 독성 및 부식성 액체가스로서 TFT-LCD 산업에 Silicon Nitride 층을 성장시키는데 사용된다. 암모니아는 PEL 50ppm 및 LC50 7,338ppm의 독성을 지니고 있으며, 공기보다 가볍고 물에 잘 녹는 성격을 가지고 있다.

암모니아는 16~25%라는 아주 좁은 가연범위와 최소점화에너지가 680mJ로서 수소의 0.25mJ 보다도 약 40,000배 높다. 이 때문에 국내 고압가스안전관리법에서는 방폭을 요구하지 않는다. 독성 또한 고압가스안전관리법 기준이 LC50 5,000ppm 이하에는 적용되지 않으나 혐오성 냄새로 인하여 독성가스로 지정하고 있다.

2.5 Nitrogen trifluoride(NF3)

삼불화질소는 무색, 무취의 비 가연성 물질이나 강력한 조연성 압축가스이다. 삼불화질소는 TFT-LCD 산업에서 높은 에칭율, 선택율, 탄소없는 에칭(Carbon Free Etching) 및 잔류되는 오염물질이 적어 가장 많이 반응기 청소 물질로 사용되고 있다. 이 물질은 챔버의 Remote Plasma에서 분해되어 반응성이 강한 불소가 반응기 내부로 투입되며 고형물질과 반응하여 Silicon Tetrafluoride와 같은 부산물을 발생시킨다.

대기온도 대기압 조건에서 삼불화질소는 안정한 물질이나 강력한 조연성으로 인하여 실란 또는 수소와 같은 가연성물질과 혼합이 되는 경우에는 급격한 폭발을 일으키기도 한다.

2.6 Chlorine(Cl2)

염소는 독성이 강하고 부식성인 액화가스로서 조연성 가스 이기도 하다. 염소는 TFT-LCD 산업에서 주로 에칭가스로 사용되며 순수 염소는 연노란색이다. PEL 0.5ppm, LC50 293ppm의 고독성 물질로서 공기보다 무겁고 물에 약간 용해된다.

염소는 순수 산소의 약 60%의 조연성 즉, 공기의 3배의 조연성을 가지고 있어 가연성가스와의 혼합 시 3%의 존재 하에서도 폭발을 일으킬 수 있으며, 순수 염소는 가연성가스를 자연발화 시키기도 한다.

2.7 Fluorine(F2)

불소는 TLV-TWA가 1ppm 이고 LC50이 185ppm인 맹독성이며 부식성이 강하고 조연성이 매우 높은 물질이다. 이 물질은 0.1 ppm에서 후각으로 알 수 있을 만큼 자극성 물질이기도 하다. 낮은 농도에 장기노출 시에는 뼈에 불소 또는 비정상 칼슘이 축적될 수 있다.

불소는 수분과 반응성이 강하여 HF를 발생시키며 이는 인체조직에 강한 부식성을 가지고 있다. 불소는 호흡기 계통과 눈에 치명적인 작용을 한다.

불소의 공기 중 누출은 수분의 존재 등에 따라 각기 다른 농도의 HF를 발생시키는데 약 50%이하의 농도에서는 발생 증상이 6시간 정도 후에 나타나는 경우도 있다.

불소는 대부분의 물질과 가장 반응성이 강력한 물질이며 산화성 물질이다. 그 때문에 불활성 및 무기물을 제외한 대부분의 유기물과 반응하여 화재 또는 폭발을 발생시킨다. 그러므로 특별한 방법으로 F2를 취급하는 모든 시설을 철저한 세정을 실시하여 어떠한 잔유물도 남지 않도록 하는 것이 매우 중요하다.

불소는 대부분의 금속과 대기온도 조건에서 극렬하게 반응하며, 그 형상에 따라 예를 들어 분말 또는 미세한 가루로 존재할 때 더욱 극렬하게 반응을 한다. 유기물과의 접촉은 발화하거나 급격한 폭발을 발생시킨다.

이러한 극렬한 반응성 때문에 국제이송법에서는 50리터의 실린더에 3㎏ 이하 또는 30bar 이하로 규제하고 있다. 그 이유는 압력이 30bar 이상이 되면 순수 불소가 실린더의 금속과 반응할 수 있기 때문이다. Air Products and Chemical Inc.사의 실험에 의하면 순수 불소는 순수 산소보다 약 2.5배의 산화성을 가지고 있는 것으로 나타난다. 그러나 20% 불소 및 질소의 경우 13,790kPa의 압력에서 1/4“ Carbon Steel 배관에는 점화하지 않고 안정적으로 나타났다.

<그림6>화염의 온도가 Stainless Steel을 녹일 정도로 높다

<그림7>불소의 공급이 중단될 때 까지 화염이 지속되는 모습

또 다른 실험에서는 <그림5>, <그림6>, <그림7>에서와 같이 대기압 조건에서 순수 불소는 Stainless Steel 316 튜브를 태울 수 있으며, 생닭은 즉시 점화하지 않았다.

여기에 사람의 머리카락, 피부 등을 생닭에 오염시킨 경우에는 즉시 점화하며 Stainless Steel 튜브를 녹일 정도로 고온이 발생하며 이는 불소의 주입을 멈출 때까지 지속되는 것을 볼 수 있다.

이러한 독성 및 반응성에도 불구하고 불소는 적은 에너지, 적은 온실가스 효과, 빠른 Cleaning 시간 등으로 인하여 반응기 Cleaning 가스로 그 사용량이 증가하고 있다. 순수 불소를 공급하기 위하여 HF를 전기분해하는 불소발생기(Fluorine Generator)를 사용하고 있으며, 이는 불소의 저장량을 줄일 수 있다.

3. 취급에 있어서의 모범 사례

3.1 Silane

안전하게 실란의 취급할 수 있는 첫 번째 수행원칙은 국제적으로 통용되고 있는 CGA(Compressed Gas Association), SEMI(Semiconductor Equipment and Material International), NFPA(National Fire Protection Association), FM(Factory Mutual), EIGA(European Industrial Gas Association), AIGA(Asia Industrial Gas Association), TPED(Transportable Pressure Equipment Directive), ADR(Transportation of Dangerous Goods), SEVESO, ATEX, 고압가스안전관리법, 산업안전보건법, 소방법 등의 규정을 따르는 것이다. 그러나 상기 규정 또는 코드를 모두 섭렵하기가 쉽지 않으므로 아주 중요한 사항들만 아래에 나열한다.

실란의 폭발을 방지하기 위하여는 점화되지 않은 실란의 축적을 방지하는 것이 중요하다. 이는 강제환기 또는 자연환기 등을 통하여 유지할 수 있다. 더하여 점화되지 않은 실란의 빠른 검지가 중요하므로 가스검지기 설치 뿐만 아니라 누출 시 자연발화되는 것을 감지하기 위하여 불꽃감지기(UVIR) 설치가 동시에 필요하다. 추가하여 화재 시 실린더를 냉각하기 위한 냉각 용 Sprinkler 설치 및 운전자의 화염에 대비한 개인보호구 착용이 요구된다.

중요 필요 사항으로는 실내에 설치되는 배관은 플랜지, 나사산과 같은 기계적 결합을 피하고 용접으로 연결을 한다. 50liter/min 이상의 흐름이 요구되는 지역에서는 Joule-Thomson에 의한 온도저하에 대한 대비책을 강구한다. 공정을 자동화 하여 사람에 의한 실수를 최소화 한다. 실란의 누출의 가능성이 예측되는 위치에는 철판 등과 같이 화염이 전파되지 않도록 한다.

모든 밸브는 비상상황 시 잠기도록 하는 구조로 한다.

퍼지설비는 자동화 구축 및 독단적으로 공급되는 구조로 한다.

헬륨 등을 이용하여 기밀시험을 수행한다.

비상상황 시 대피로를 구축한다.

50 liter/min 이상의 유량에서 압력강하를 수행하는 경우 실란액체가 발생될 수 있으므로 압력강하를 2단으로 수행하고 중간에 Joule-Thomson에 의한 팽창 냉각열을 보상하기 위한 Heating 설비 설치를 권장한다.

3.2 Fluorine

불소는 거의 모든 재질과 반응성을 지니고 있으므로, 재질선정 시 불소계열 또는 불소 Coating을 한 것으로 선정한다.

단열압축(Adiabatic Compression)- 단열압축 시 발생되는 열로 인하여 재질 손상 및 반응성을 증가시킬 수 있다.

많은 유량-고 유량인 경우 내부의 작은 물체 등이 부딪쳐서 점화를 발생시킬 수 있다. 직선부분 보다는 엘보우와 같은 부분에서 많이 발생한다.

반응성 재질-밸브 또는 정압기 등에 사용되는 Seat의 재질이 비금속인 경우 점화에너지가 금속보다 낮기 때문에 쉽게 점화하는 경향이 있다.

건조-불소가 접촉할 수 있는 모든 부위는 철저히 수분을 제거하여야 한다.

세척-불소가 접촉할 가능성이 있는 모든 부위에는 오일 및 작은 조각을 철저히 제거하여 점화요소를 없앤다.

보호막 입힘(Passivation)-불소를 이용하여 불소막을 접촉가능한 부위에 보호막을 형성하도록 한다. 보호막의 두께는 약 0.005~0.0005μ 정도 이다.

마찰(Friction)-아주 고운 입자의 재질이 서로 부딪치는 경우 여기서 발생되는 마찰열에 의하여 점화할 수 있다.

3.3 그 외의 다른 특수가스들

실란과 불소는 TFT-LCD 제조공정에서 가연성과 조연성으로 두 가지 관점에서 상당히 위험한 물질이다. 다른 특수가스들의 성격과 비슷하나 그 강도는 이 두 가지 물질보다 훨씬 낮다. 일반적으로 가스검지기 설치, 모든 가연성가스에는 불꽃감지기를 설치한다. 취급하는 설비에는 기밀시험을 실시하고 비상 시 자동으로 모든 밸브가 잠기는 구조로 한다.

4. 사고사례 및 비상대응

4.1 실란

40여 년간 수많은 실란관련 사고가 있었으나, 대부분이 절차, 지침 등의 부족 및 기기의 잘못된 선정 또는 취급에 있었다. 실란의 누출 시 Pop, 화재 및 폭발로 이루어지는데, 치명적인 사고는 누출 시 즉시점화하지 않고 지연점화가 되어 이미 누출된 실란과 공기가 충분히 혼합된 상태에서 점화되고 폭발로 이루어지는 것이다.

1976년-독일 1명 사망

1989년-일본 1명 사망, 1명 심각한 부상

1990년-일본 1명 사망, 3명 심각한 부상

1992년-미국 1명 심각한 상해

1996년-일본 1명 사망

2005년-대만 1명 사망

2007년-인도 1명 사망

대부분의 경우 운전자가 점화되지 않은 실란의 누출을 인지하지 못한 상태에서 이미 누출된 실란이 미확인 점화원 또는 누출의 마직막에 실란의 속도가 줄어들면서 자연발화에 의하여 폭발하는 경우이다.

실란의 비상시에는 이러한 지연점화가 발생하지 않도록 가스검지기의 성능을 검증하고 누출에 의하여 검지기 작동 시 즉시 밖으로 대피하여야 한다. 이와 동시에 모든 밸브는 잠김상태를 유지하도록 하여 누출이 진행되지 않도록 한다. 비상대응팀은 철저히 개인보호구(방열복, 헬멧, 기마개 등)를 착용하고 휴대용 가스검지기를 이용 내부 상태를 확인한 후 진입한다.

환기 덕트의 배기부분을 휴대용 가스검지기를 이용하여 가스의 농도를 측정한 후 검지기의 최고치, 보통 50ppm, 이하인 경우 그 누출의 정도가 적다고 고려할 수 있으므로 실란 누출부위의 밸브를 천천히 잠근다. 누출의 정도가 큰 경우, 누출 부위에 물분무를 실시하여 실란의 농도가 낮도록 만들어주며 환기가 잘 이루어지도록 조치한다.

실란에 점화가 되어 불꽃이 있는 경우에는 물 분무 설비를 주위의 실린더에 분사하여 냉각이 이루어지도록 하여 화재의 전파를 차단하고, 절대로 화염에 직접 물 분무를 실시하여서는 안 된다. 위험상황이 종료된 후 모든 실린더를 대기압까지 밴트하더라도 아직 실린더 내부에는 대기압까지 양의 실란이 존재하므로 질소를 이용하여 실린더를 100 psig 충진 후 밴트를 최소 3회 실시하여 내부의 실란농도가 2,000ppm 이하로 떨어뜨린 후 안전한 장소로 이송한다.

4.2 수소

수소 튜브트레일러에서 발생되는 화재가 주종이며 이는 대부분 튜브트레일러에서 실린더 패캐지로 이송 시 노화된 구리 튜브에서 발견되었으며 이때 Jet Fire가 발생된다. 이러한 비상상황 시 대응은 해당 튜브내의 수소를 Vent시키는 동안 다른 튜브를 불분무설비 등을 이용하여 냉각하여 주는 것이다.

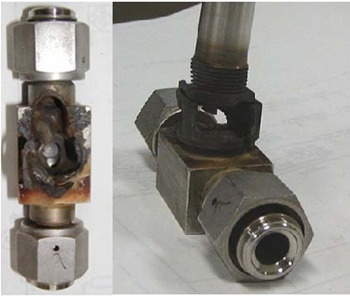

삼불화질소와 관련된 사고 중 많은 부분이 진공펌프 내의 오일로 인한 것으로서, 삼불화질소를 취급하는 모든 부위는 3.2에서 언급한 바와 같이 내부에 모든 이 물질이 존재하지 않도록 깨끗이 제거하여 주는 것이다. 고압의 삼불화질소의 밸브를 급격히 개방하는 경우 단열압축으로 발생한 에너지가 주변의 금속 또는 비금속과 반응할 수 있다. 아래 <그림8>은 단열압축으로 삼불화질소 취급하는 밸브에 화재를 발생한 경우이다.

4

염소는 Carbon Steel과 Stainless Steel에 상당히 부식성이 있고, 공기 중의 수분과 접촉 시 차아염소산(Hypochlorous, HClO)와 염산(Hypochloric Acids, Hcl)을 발생시켜 그림 4-2와 같이 금속을 부식시킨다.

부식된 지점은 더욱 진행하여 부위를 크게 한다. 연결부위에는 가스검지기를 설치하여 누출 시 밸브가 잠기는 구조로 한다. 필자의 경험에 의하면 염소가 IC Fab Clean-room에서 1시간 이상 누출이 진행되어 상당히 큰 사고가 발생된 경우가 있다. <그림9>