제3의 물질 개발보다 안전·품질 향상과 안정공급이 중요

제조는 일관성 이뤄져야 불량원인 찾는데도 도움

특수가스 국산화 약 30% CpZr, HCDS 등 전구체도

점차 반도체 및 디스플레이 기술이 발전되고 그 한계가 어디까지 갈지 예측하기가 너무 어려운 상황이나 한가지 확실한 것은 가까운 미래에는 이를 대체할 기술이 없는 것이다.

우리가 쉽게 이해하고 있는 PC에 사용되는 DRAM은 빅 데이터의 영향으로 그 수요가 증가할 것이라는 예측할 수 있다.

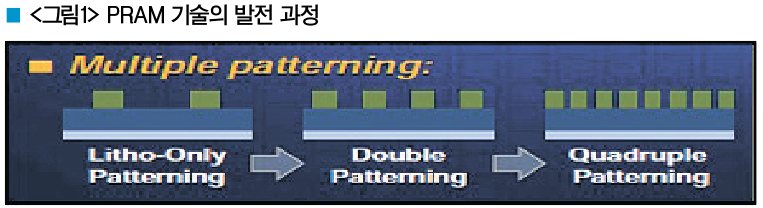

특히 거대 회사에서 사용하고 있는 서버는 데이터의 폭증과 DRAM기술의 발전 즉, Litho-only Patterning → Double Patterning → Quadruple Patterning 등으로 발전하면서 교체 요구를 강하게 받고 있다. 예를 들어 전세계에서 가장 데이터가 많은 회사 중의 하나인 구글에서 노후화된 서버를 교체한다고 가정하면 그 수요는 상상을 초월할 것이다.<그림1>

더불어 스마트폰 및 디지털 카메라 등에 사용되는 또 다른 메모리인 NAND 플래시의 경우 현재 삼성전자에서는 2018년 92단까지 상업화를 목표로 하고 있으며 SK하이닉스의 경우 72단까지 상업화를 목표로 하고 있다.

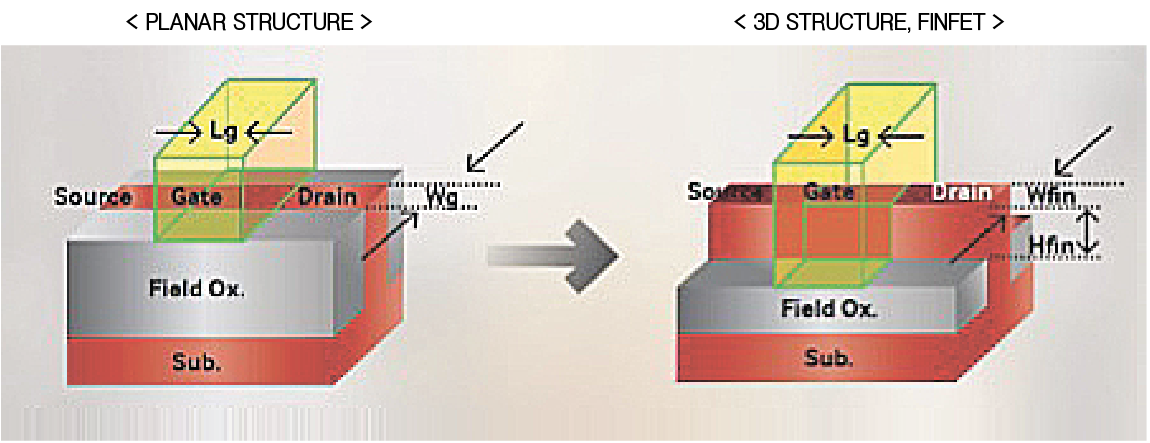

98단까지 개발하겠다는 뉴스도 나오고 있는 상황으로 간단히 계산하면 현재 사용되고 있는 48단 및 64단 과 비교하여 약 2배의 소재가 늘어날 것 이라고 가정할 수 있다.<그림2>

2016년 전체 반도체시장의 규모는 3397억달러(약 438조원). 이 가운데 시스템LSI는 77%에 해당하는 2607억달러(약 286조원)에 달한다. 사실상 삼성전자와 SK하이닉스가 이끄는 반도체 1위는 전체 반도체시장의 23%에 불과한 메모리반도체에서의 1위를 의미한다.

국내 반도체 업체들이 메모리를 넘어 시스템LSI 영영 확장에 나서는 이유다. 가트너에 따르면 올해(2017년) 시스템 LSI는 12% 상승하며 2920억달러(약 320조원)의 시장 규모를 형성할 것으로 예상된다.

시스템LSI 시장은 기존 모바일에서 자동차, 사물인터넷 등으로 다각화되고 있다.

상기와 같이 반도체기술의 발전 및 사용량이 증가함에 따라 반도체 소재 중 중요하게 사용되는 특수가스(Electronics Specialty Gas) 및 전구체(Precursor)의 사용량 또한 비례적으로 또는 그 이상으로 증가하게 된다.

여러 차례 언급을 하였지만, 반도체공정에 사용되는 특수가스나 전구체는 자연상태로 존재할 수 있는 순수한 물질의 최소 단위인 분자 또는 원자가 사용되는 것이 아니고 이를 쪼개어 이온(Ion) 또는 전자(Electron)가 사용된다.

예를 들어 n-형 반도체에 쓰이는 PH3의 경우 PH3가 사용되는 것이 아니고 PH3를 분해하여 인(P, Phosphorus)이 사용된다. 또 산화공정에 사용되는 SiH4(Silane)의 경우 이를 분해하여 Si(Silicone)이 사용되며 식각(Etching)공정에 사용되는 HBr(Hydrogen Bromide)의 경우 Br(Bromine)이 사용된다.

이렇게 분해 및 또 다른 물질과의 반응 등의 공정을 거치는 특성으로 반도체에 사용되는 소재는 쉽게 분해되고 쉽게 반응할 수 있는 물질로 이루어진다.

이렇게 쉽게 분해 및 반응하는 성질로 인하여 반도체분야에 사용되는 소재는 부식성, 독성, 가연성, 산화성 등이 강한 유해·위험한 물질이 대부분이다.

이 분야에 종사하는 여러분들과 의견을 나누다 보면 상당히 획기적인 신물질을 개발하여 공급하고자 하시는 분들을 많이 보게 되는데 이는 너무나도 어렵고 실현가능성도 낮다.

그래서 개인적인 의견은 혁신적인 제3의 물질을 사용하기 보다는 현재 사용되고 있는 물질의 취급하는 안전 및 품질을 높이거나 공급의 중단이 없도록 노력하거나 고객에서 알 수 없는 제품의 특성을 공유하거나 하는 것이 더 중요하다고 생각한다.

지금까지 그 동안의 경험을 바탕으로, 전자용 소재를 공급하는 공급자로서 살아 남을 수 있는 최선의 방안이라고 생각되는 항목을 나열하여 보았다. 간단하게 기술했으나, 여기에는 많은 노하우를 압축적으로 표현한 것으로 전자용 특수가스 및 전구체 산업 종사자들에게 도움이 될 것을 확신한다.

1)안전 제일주의

➢반도체 소재의 최고안전은 외부로 누출되지 않도록 하는 것이다. 즉, 소리, 색깔, 냄새 등을 Zero화 하면 누출은 보장할 수 있다.

➢저장, 충전 등 모든 공정의 안전을 확보를 위한 모든 기준 및 지침서는 공급자, 사용자, 고객 모두 동일하도록 한다.

2)품질 제일주의

➢“불량은 산포의 합이다.” 라는 문구가 있다. 산포의 합이 최소화되도록 하여야 한다.

➢불량은 발생되기 전에 미리 감지할 수 있도록 Screening 시스템을 갖추고 선행으로 막을 수 있도록 5M + 1E를 이용하여 정착시킨다.

3)제조 제일주의

➢일관성을 지켜야 한다. 예를 들어 길거리 포장마차에서 붕어빵을 만든다고 가정할 때 만일 꼬리가 없는 붕어빵이 제조된다면 처음부터 끝까지 꼬리가 없는 붕어빵을 만들어야 한다. 어느 날은 꼬리가 있고 어느 날은 꼬리가 없고 일관성 없는 제조를 하는 경우에는 불량의 원인을 찾기 어려울 뿐더러 고객의 공정에도 적용이 불가능하다.

➢제조공정의 투명화 및 가시화를 이뤄야 한다. 어느 공정에 어떠한 업무를 실행하고 있고 과정이 있는지를 언제든지 확인할 수 있어야 한다.

4)공급의 안전성

➢어떠한 경우에서 공급이 중단되지 않는 Plan “B”, Backup Plan, Contingency Plan 등을 완벽하게 갖춰 고객사의 신임을 얻어야 한다.

➢예를 들어 생산공장의 이원화, 별도의 저장소 운영, 타 경쟁사와의 협업 등 만족할 만한 수준의 준비가 필요하다.

5)현지화

➢1980년대 국산화를 시작하여 아직까지 우리나라에서 전자산업에 적용되는 특수가스 및 전구체의 경우 현지화 정도가 30% 정도다. 물론 과거와 비교하면 상당히 많은 성과임에는 틀림이 없다.

➢현지화된 제품으로 특수가스로는 SiH4, NF3, NH3, N2O, Cl2, CH4 등이 있으며, 전구체로는 CpZr, DIPAS, HCDS, Ticl4 등이 있다.

➢그러나 아직도 70% 정도는 외국에서 수입에 의존하고 있다. 이렇게 수입에 의존되는 물질을 현지화하거나 Crude 제품을 들여와 재가공하여 전자산업에 적용이 가능하도록 정제할 수 있어야 한다.

6)신제품 개발

➢신제품 개발은 소재업체 단독으로 할 수 없습니다. 반도체 “Fab + 장비 + 소재” 이렇게 3개 분야 모두가 함께 진행할 때만 새로운 소재가 개발될 수 있다.

➢앞으로 실리콘 웨이퍼가 계속 사용될지, 3D NAND의 적층이 어디까지 도달할지, 어디까지 Multi-Patterning이 가능할지 예측이 불가능하다.

➢새로운 시장 창출을 위해서는 IDM(Integrated Device Manufacturer), Fabless, Foundry, Equipment, Materials 모든 업계에서 아주 긴밀하게 협조하고 Research에 최선을 다해야 가까스로 도달할 수 있는 영역이며 선진 기술축적을 위해서라도 필수적인 분야이므로 우리 모두가 최선을 다해 도달해야 한다.