2019 년 5 월 23 일 오후 6 시경 강릉시에 위치한 모 수소 생산공장에서 수소탱크가 폭발했다. 폭발한 탱크는 정부 지원 R&D 사업인 ‘IoT 기반 전원 독립형 연료 전지·태양광·풍력 하이브리드 발전 기술 개발’ 과제의 일환으로 설치되었다. 수소 폭발로 인하여 해당 공장은 완파 되었고, 2 명이 숨지고 6 명이 중경상을 입었으며, 잠정피해액은 340 억 원이었다. 해당 사고가 발생하고 1 년 반이 지난 2019 년 12 월 발표된 춘천지방 검찰청 강릉지청의 수사결과를 보면 전형적인 시스템과 사람의 문제에 의한 사고라는 것이다.

기본설계 단계에서는 본질안전을 고려하지 않은 수전해 시스템의 분리막 재질 선택과 이상상황에서의 높은 산소 농도를 처리할 수 있는 산소 제거기를 고려하지 않았다. 설치된 수전해 시스템의 분리막 재질(석면)은 최저 출력 범위가 50% 이상이 되어야 하나 태양광과 연계된 해당 시스템 특성상 50% 이하의 전력에서 가동되는 경우가 많기 때문에, 이로 인해 생산되는 수소내 산소 수치가 높아졌다. 본질안전 측면에서 다른 분리막 재질을 선정했어야 했다. 상세설계 단계에서의 문제점은 초기 도면에 포함되었던 ‘생산된 수소가스로부터 산소 제거 기능을 하는 정제기’가 충분한 공정안전 검토 없이 임의로 제거되었고, 버퍼탱크 내에 산소농도 측정기를 설치하지 않았다는 것이다. 시공과정에서는 시공상 어려움을 이유로 버퍼탱크로부터 정전기를 제거하는 접지선을 연결하지 않았다. 운영상 안전관리 부실도 있었다. 조직의 공정안전역량과 공정위험에 대한 이해가 부족한 상태에서 설비의 실증시간을 달성하기 위해 무리하게 수전해 시스템을 가동을했다.

강릉 수소폭발참사는 설계, 시공 및 초기 운영의 전 단계에서 예고된 사고였다. 만일 기본설계와 상세설계 단계에서 위험을 식별하고 평가했다면 해당 설비는 허용가능한 위험도 수준 안에서 안전한 운전이 될 수 있었을 것이다.

공정위험성 평가

중대산업사고를 예방하고 피해를 최소화하기 위한 공정안전은 위험(Hazard)과 위험도(Risk)에 대한 이해와 이러한 위험의 관리에 의해 달성될 수 있다. 위험과 위험도를 이해하기 위해서는 먼저 공정안전 지식을 수집, 문서화 및 유지 관리하는 것으로 시작한다. 그리고, 철저한 위험 식별 및 위험 분석은 위험과 위험을 이해하는 핵심 요소이다.

‘공정 위험성 평가(Process Hazard Analysis, PHA, 이하 위험성평가)’ 또는 ‘위험 식별 및 위험 분석’ 은 설비가 직원, 대중 또는 환경에 미치는 위험이 회사의 일정 허용 범위(Tolerable Risk) 내에서 일관되게 통제되도록 위해설비의 수명 주기 동안에 설비에서 위험을 식별하고 위험을 평가하는 것과 관련된 모든 활동을 포함한다. 위험성평가는 다음의 세가지 질문으로 시작한다.

• 위험 – 무엇이 잘못될 수 있는가?

• 사고 결과 – 얼마나 나빠질 수 있는가?

• 빈도 – 얼마나 자주 발생할 수 있는가?

위험성평가의 목적은 공정 안전 측면의 결정을 내리는 필요한 수준으로 분석을 수행하는 것이다. 불충분하거나 부적절한 분석은 잘못된 공정안전 결정을 하게 하여 잠재적 사고위험에 설비를 노출 시킬 수 있다. 위험성평가의 목적을 달성하는데는 다양한 위험성평가 방법론이 있다.

단순한 위험 식별 또는 정성적 위험적 위험 분석에는 HAZOP(Hazard and Operability Study, 위험과 운전분석), HAZID(Hazard Identification, 주 1), 사고 예상 질문 분석(What-If), 체크리스트 분석(Checklist), 고장형태 분석(Fail Mode Effect Analysis, FMEA), 작업 위험성 평가(Job Safety Analysis, JSA), 본질안전 분석(Inherently Safety Design, ISD)이 포함된다. 반정량적 위험 분석을 위해서는 방호계층분석(Layer of Protection Analysis, LOPA), 안전무결성 등급분석(SIL Allocation), 고장형태 치명도 분석(Fail Mode Effect Criticality Analysis, FMECA) 등이 있다. 상세한 정량적 위험성 평가에는 정량적 위험성평가 (Quantitative Risk Analysis, QRA), 결함수 분석(Fault Tree Analysis, FTA), 사건수 분석(Event Tree Analysis, ETA) 등이 포함된다. (주 1. HAZID 는 상위 수준에서 단위공정 또는 전체 공장의 중대사고위험(Major Accident Hazard)를 식별하기 위해서 수행함.)

위험성평가는 기본설계, 기본공학설계, 상세 설계, 건설, 운영, 해체의 설비 수명주기(Life Cycle)의 모든 단계에서 수행될 수 있으며, 일반적으로 위험요소가 빨리 식별될 수록 더 비용 효율적으로 위험요소를 제거하나 관리할 수 있다. 또한 설비는 더 안전하게 운전될 수 있다. 어느 시점에서든 공정위험에 대한 잘못된 인식은 허용 범위를 초과하는 위험을 무의식적으로 수용하는 것으로서 설비에 중대산업사고가 발생할 수 있다. 위험성평가는 일반적으로 공정안전 전문가와 공정, 제어, 재료공학, 운전 등의 활동에 대한 전문가팀에 의해 수행된다.

위험성평가를 통해서 조직은 1)위험성 평가 보고서를 통한 공정 및 잔여 위험에 대한 ‘문서화된 이해,’ 2)위험 허용 기준의 문서화, 3)시나리오별 안전 방호계층 (Protection Layer) 확인, 4)공정안전 개선을 위한 개선권고 도출, 5)직원의 공정안전 지식과 조직역량을 강화하기 위한 자료 확보 등을 할 수 있다.

HAZOP(위험과 운전분석)

HAZOP 은 HAZard 와 OPerability Study 의 약자로서 정성적으로 설비에 잠재된 공정 위험을 식별하고 분석하기 위해 일반적으로 사용하는 위험성평가 방법론이다. HAZOP 은 의도된 설계 범위 또는 안전한 공정 조건을 벗어난 공정 편차에 대한 체계적인 평가를 통해서 원치 않는 이벤트 및 운전문제로 이어질 수 있는 원인을 식별하기 위해 수행된다. HAZOP 방법론은 가이드워드(예, No, More)와 공정변수(예, 온도, 압력)를 조합하여 만들어진 공정 이탈(Deviation)을 체계적으로 분석하여 위험 시나리오의 누락을 최소화 한다. HAZOP 은 1)위험성평가 계획의 수립, 2)분석대상과 관련된 공정자료의 수집, 3)검증된 팀 리더 선정 및 분석평가팀 구성, 4)위험성평가 팀에서 관리가능한 수준으로 검토구간 세분화, 5)브레인스토밍에 의한 HAZOP 수행 및 개선 권고, 6)보고서 작성 및 제출, 7)문서화된 스케쥴 및 실행계획에 의한 개선권고 사항의 시행, 8)안전관리조직에 의한 이행 점검, 및 9)경영자 검토 등으로 진행된다.

간략화된 HAZOP 검토 구간에 대한 위험성평가 절차는 [그림 1]과 같다.

HAZOP 을 통한 액화수소 플랜트의 위험 식별

수소(Hydrogen)는 가장 가벼운 원소로서 무색, 무취, 무미, 가연성 물질이다. 수소는 공기 또는 산소화 혼합될 때 폭발범위(공기 기준 LEL 4%, UEL 74%)가 매우 넓기 때문에 위험하며, 공기로 누출된 수소 가스는 자연 발화될 수 있다.

수소는 산업적으로 천연가스의 증기에 의한 개질(Steam Reforming), 석유 개질, 석탄 가스화 등에 의해 주로 생산되며, 재생에너지에 의해 생산된 전기를 이용한 물의 전기 분해(수전해)를 통해서도 소량으로 생산된다.

생산된 대부분의 수소는 파이프 라인을 통해서 이송되어 생산 현장 근처에 위치한 석유화학공장에서 화석연료의 개질, 수소첨가반응(Hydrogenation)이나 암모니아 생산 등에 산업적으로 사용되나, 최근 수소충전인프라를 통해서 수소연료전지 자동차 등에도 사용되고 있다. 만일 파이프라인을 통하지 않고 수소를 대량 운송해야 할 때는, 극저온 액체 탱커 트럭 또는 고압의 기체 튜브 트레일러를 통해 운송 및 전달한다. 장거리에서 액체 탱커 트럭은 기체 튜브 트레일러 보다 휠씬 더 많은 양의 수소를 경제적으로 운송할 수 있다.

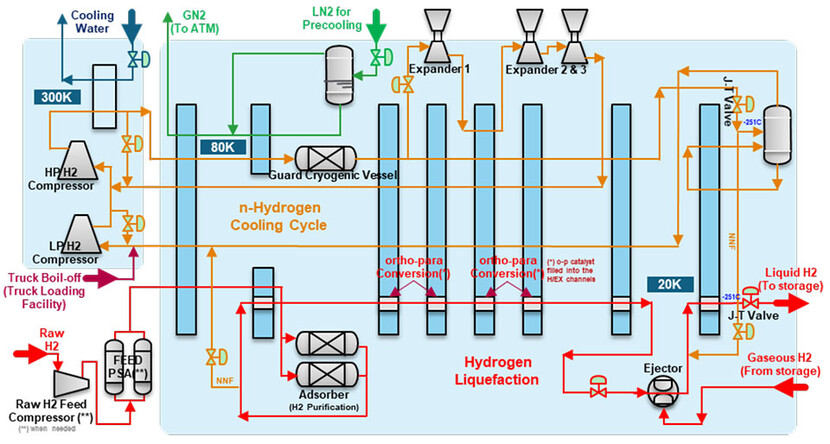

[그림 2]는 정유공장에서 부생가스로 생산된 수소를 액화하는 Hydrogen Claude Cycle 공정의 개략도 이다.

기체 수소는 섭씨 -253 도 (20K) 이하에서 액화될 수 있다. 실온에서 기체 수소는 대부분 오르토 이성질체 형태이며, 액화 과정 중에 파라수소로 최대한 전환해야만 장기 보관 중 증발 또는 비등에 의한 액체수소의 손실이 최소화 될 수 있다. 액화된 수소는 낮은 압력 (예. 2kg/cm2g)하에서도 단열된 극저온 용기에서 액체로 유지 될 수 있다.

Hydrogen Claude Cycle 액화수소 공정에 대한 위험성평가는 HAZOP 리더와 평가팀원의 역량에 따라서 상이할 수 있으니 일반적으로 15 일 ~ 20 일 간의 HAZOP 기간을 통해서 분석될 수 있다. 평가 팀원에 공정엔지니어, 계장엔지니어, 라이선스, 운전 전문가, 공정 안전 엔지니어가 포함되어야 하며, 기계 엔지니어, 장치엔지니어, 재료 스페셜리스트, 배관 엔지니어 등은 요구 시 참석하면 된다. HAZOP 계획은 위험성 평가 전에 문서화된 형태로 작성되어야 하며, 분석 대상 공정의 공정 자료 항목 및 제출 기한, 독립적인 HAZOP 리더 선임, HAZOP 절차서 및 공정위험 판단표, 수행 기간, 평가팀 구성, 미팅 장소, 수행 형태 등을 포함해야 한다. HAZOP 리더는 공정특성을 고려하여 사전에 HAZOP 검토 구간 (Node) 를 준비해야 한다.

Hydrogen Claude Cycle 액화수소공정에 대한 설계단계의 HAZOP 에서 식별된 주요 위험성은 다음과 같다.

▪수소압축기 흡입흐름이 손실될 경우, 진공에 의해 공기가 내부로 유입되어 압축기 내부에서 폭발 발생 가능성 있음.

▪수소 또는 질소 압축기 후단부에서 수소 흐름이 차단되는 경우, 과압 및 과열에 의한 압축기 손상 가능.

▪ 수소 또는 질소 압축기의 토출 흐름이 적절하게 냉각되지 않을 경우, Cold Box 설계 온도를 초과하는 고온흐름에 의해 Cold Box 의 기계적 손상 가능.

▪수소 또는 질소 압축기의 운전이 중단될 경우, Cold Box 내부의 압력 상승에 의한 공정위험 발생 가능성 있음.

▪Cold Box로의 수소 기체 흐름이 중단될 경우, Cold Box 에서 흘러나오는 수소 온도가 하락하여 저온수소에 의한 배관 취성 손상 가능성 있음.

▪원료 수소기체에 수분이 많이 포함될 경우에 PSA 인입 배관에 수분응축 발생하여 PSA 성능저하 될 가능성 있음.

▪PSA 운전에 문제가 발생하면 불순물(N₂, CO₂, H₂O 등)이 PSA 를 통과하여 Cold Box 에 고체고형물이 서서히 형성될 가능성 있음.

▪PSA 를 통한 원료 수소 기체 흐름이 과다할 경우 불순물이 PSA 를 통과하여 Cold Box 에 고체고형물이 서서히 형성될 가능성 있음.

▪PSA 재생 중에 제어시스템 오류 등에 의해 저온의 수소가 PSA 재생 시스템으로 유입될 경우, 저온수소에 의한 배관 취성 손상 가능성 있음.

▪Cold Box 로 과도한 원료 수소 기체 흐름이 유입될 경우, Cold Box 에서 수소화 액화가 충분히 되지 않고 Cold Box 내부에서 압력 상승에 의한 공정위험 발생 가능성 있음.

▪질소 예냉 시스템에 문제가 발생할 경우, 원료 기체 수소의 냉각이 중단되어 Cold Box 내부에서 압력 상승에 의한 공정위험 발생 가능성 있음.

▪Expander 를 통한 수소 기체흐름이 과도할 경우, Expander 의 과속(Overspeed)에 의한 기계적 손상 발생가능성 있음.

▪Expander 를 통한 수소 기체흐름이 너무 작을 경우, 수소 냉각시스템의 냉각 용량이 감소하고 이에 의해 Cold Box 내부에서 압력 상승하여 공정위험 발생 가능성 있음.

▪ 액체수소 저장 탱크에서 BOG 흐름이 막히거나 압력 제어에 문제발생할 경우, 수소 저장 탱크 압력이 상승하여 공정위험 발생 가능성 있음.

▪액체수소 저장 탱크에 액체 수소를 과도하게 투입, 액체 수소가 Cold Box 로 넘치게 되면, Cold Box 에 공정 위험 발생할 가능성 있음.

▪트럭에서 기화되어 유입된 가스(Truck Boil Off Gas, BOG)에 포함된 소량의 불술문이 적절히 제거되지 않을 경우, Cold Box 에 고체고형물이 서서히 형성될 가능성 있음.

▪액화수소 이송 트럭에 액화수소를 과도하게 충전하여 액체 수소가 BOG 배관을 통해 수소냉각사이클로 유입되면, 저온수소에 의한 배관 취성 손상 가능성 있음.

중대산업사고를 유발할 수 있는 화재, 폭발이 발생할 수 있고, 예측되는 위험수준이 설비의 허용위험수준 보다 높을 경우에는 일반적으로 받아들여지는 좋은 설계 사례(Good Engineering Practice)에 따라 다양한 설계 개선 대안이나 안전계장시스템(Safety Instrumented System, SIS) 적용 등의 적절한 방호 계층을 추가적으로 적용해야 한다. 중대산업사고를 유발할 수 있는 사고는 단일 고장에 의해서 공정이 위험한 상태가 되지 않도록 하는 독립적인 공정안전 방호 계층이 있도록 설계하는 것이 권장된다.

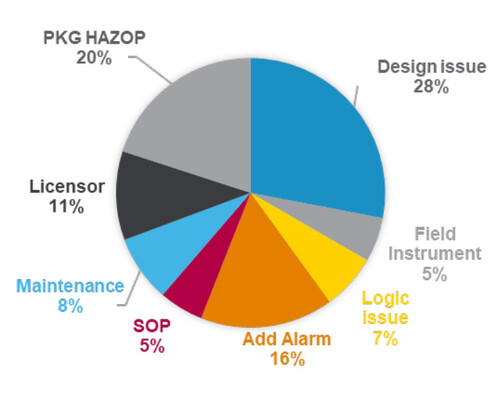

액화수소공정의 설계단계 HAZOP 에서 도출된 개선권고를 정리하면 [그림 3] 과 같다.

액화수소프로세스는 현재 지속적으로 개선되고 있고 대다수의 평가팀원이 경험해보지 않은 공정이므로, 일반적인 HAZOP 의 개선권고 통계와 비교하여 상대적으로 설계 관련 항목 및 라이선스사와 관련된 개선권고의 비율이 높다.

위험관리 시스템 구축과 위험 통제

유해위험 물질은 제조, 저장 또는 사용하는 공정설비의 안전한 운영 및 유지 관리에는 사람, 환경 및 자산에 관련된 위험(Hazard)을 식별하고 해당 위험과 관련된 위험도(Risk)가 적절하게 통제되는 지 판단할 수 있게 하는 위험관리시스템이 필요하다. 위험관리 시스템은 설비 수명주기 전반에 걸쳐 모든 신규 및 기존 프로세스에 대해 문서화된 공식 검증 프로세스이다.

위험관리 시스템을 개발, 평가 및 개선할 때는 1)해당 활동이 정확하고 일관되게 수행되게 하기 위한 신뢰할 수 있는 절차 유지, 2)공정 특성을 고려하여 적절한 위험성 평가 방법론을 채택하고, 이에 따라서 독립성을 확보한 상태에서 위험 식별 및 위험도 평가, 3)위험도를 분석하고 수용 가능성을 위험 기반으로 결정, 및 4)경영진은 개선권고 사항을 공식적으로 해결해야 하는 4 가지 주요원칙을 따라야 한다.

공장 운영 책임자는 인지된 위험 또는 식별된 공정위험에 의해 공정 운영과 안전이 개선되도록 기존 관리시스템을 업그레이드 하거나 또는 관리시스템을 개발해야 한다. 조직의 안전문화시스템도 위험 식별 및 위험도 관리 항목을 포함해야 한다. 경영진은 위험관리 시스템이 제대로 작동하는지 주기적으로 확인해야 하며 필요시 시정 조치를 내리고 필요한 자원을 배분해야 한다.

류정현 이사는

28 년 동안 화공안전기술사, FS Expert (TÜV Rheinland, PH&RA) 로서 정유, 석유화학, 폴리머, 수소, 조선 해양, 선박에 이르는 다양한 공정에 대해서 국내외 글로벌 고객사를 대상으로 수백건의 공정안전 및 위험성평가를 수행한 세계적으로 알려진 글로벌 공정안전 전문가이다. ‘안전 인사이트’(성신미디어, 2020년)를 공저했다. 현재 프랑스 파리에 본사를 둔 기술, 환경, 인적, 디지털 위험관리 글로벌 리더인 Apave 그룹의 한국지사에 근무하고 있다.