[가스신문 = 양인범 기자] 세계 산업용보일러·버너 시장은 2022년 기준 약 153억 달러 수준으로 평가되고, 2030년까지 최대 200억 달러 규모로 커질 것으로 예상되고 있다. 이 수치는 각 보고서마다 조금씩 다른 수치이지만, 성장률은 비슷하다.

세계 각국 정부는 산업 활동 과정에서 발생하는 탄소배출을 줄이기 위해 법적 규제를 강화하고 있다. 산업용보일러·버너는 식품·화학산업 등에서 필수적인 증기와 발전을 위해 필요하다.

코로나19 팬데믹이 끝났지만, 코로나 기간 침체된 경기와 러시아의 우크라이나 침공, 중국과 미국 간의 무역 분쟁 등으로 인해 세계 경제는 하강 국면에 있다. 이런 상황에서 산업용 보일러·버너 업계는 새로운 기술 개발을 통한 활로를 모색하고 있다.

본지는 이번 가을특집에서 세계 산업용보일러·버너 업계의 최신 기술 동향을 자세히 살펴보고, 국내 제조사들의 대응 전략 등에 대해 취재했다.

고열·고온 견디는 버너·보일러 개발 진행

세계 시장에서 대표적인 산업용보일러·버너 기업은 리엘로(Riello), 바이스하우프트(Weishaupt), 허니웰(Honeywell), 아리스톤 터모, 존 징크, 에너텍 그룹, 발터(Baltur), 올림피아, 오일론(Oilon), 미우라(Miura), 우스터보쉬 등이 있다. 미츠비시나 GE, 지멘스 등도 보일러·버너를 만들지만 이들 기업은 공장·건물에 주로 쓰이는 제품보다 큰 용량인 발전용 제품을 만들고 있다.

저녹스버너 기술은 이미 오래전부터 발전해왔고, NOx 배출량을 30ppm 이하로 저감하는 제품 판매도 지속적으로 이뤄지고 있다. 문제는 저NOx 배출을 달성한 시점에서 더 이상 개발할 만한 새로운 단계가 없다는 점이다.

이에 대해 저NOx버너는 NOx배출은 대폭 줄이지만, CO₂와 CO 배출은 여전히 많이 나오기에, 수소생산을 늘리려는 선진국들의 정책에 맞춰 수소연소버너 기술 개발이 이뤄지고 있다.

최근 수소버너 기술 개발 현황을 살펴보면, 올해 8월 파이브즈(fives) 그룹은 새로운 표준 덕트버너에 맞게 설계된 최초의 100% 수소 덕트 버너 ‘Hy-Ductflam’을 출시했다. ‘Hy-Ductflam’은 천연가스와 수소 두 가지 연료를 100%로 쓸 수 있으며, 혼합 연소도 가능한 제품이다.

파이브즈 그룹은 이 기술을 종이 생산 공장에 적용해 100% 수소를 사용할 경우 종이 1톤당 CO₂를 170kg 적게 배출할 수 있다고 밝혔다. 파이브즈의 기술은 세라믹, 광물 및 펄프 산업에서 건조와 응용 분야에 적용될 수 있지만, 동시에 열회수 보일러와 같은 분야에도 확장될 수 있다. 파이브즈는 그린수소 모빌리티 스타트업인 크라이오모티브와 올해 1월 중장비 수소충전소용 극저온 펌프를 공동 개발하기 위해 파트너십도 체결했다.

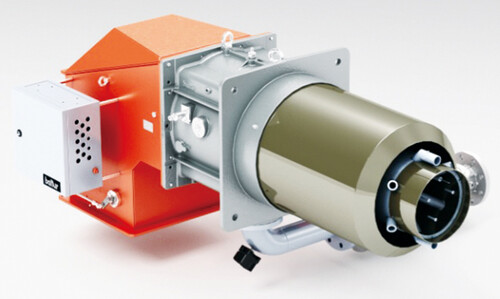

이탈리아의 주요 버너 제조사인 발터(Baltur) 그룹은 지난해 11월 팬 분리형 신형 산업용 버너를 출시했다. 발터의 신형 버너는 공기비가 1:10으로 버너 점화 횟수를 줄이고 높은 작동 효율과 오염물질 배출을 저감했다.

수소 연소 기술은 보일러·버너 제조사만 개발하는 것은 아니다. 일본의 도자기 회사인 NGK Insulators는 양산 실증을 위해 자체 개발한 소성로를 설치하여 실제 사용할 수소 연소 소성로 도입을 목표로 하고 있다. NGK는 CO₂가 발생하지 않는 소성을 구현하여 연간 약 30만 톤의 CO₂ 배출량 감축과 2050년까지 순 제로 CO₂ 배출량 달성을 목표로 하고 있다.

세라믹은 고열로 가열되어 녹아서 흐르던 것을 식혀서 굳힌 것이라, 고열에 강하기에 우주선의 단열타일, 스포츠카의 디스크 브레이크 등에도 많이 쓰인다.

세라믹용 수소연소 연소로는 아직 실용화되지 못했지만, NGK는 고온 균일성이 우수한 연소로 개발을 목표로 지난해 1월부터 본사 지역에 설치된 시험로에서 수소화염 평가 실험을 진행하고 있다. NGK가 개발한 신규 연소로(폭 7m×깊이 2m×높이 4m)는 토호가스 기술연구소(도카이시 소재)에 위치한 수소연소시험장에 설치돼 기존 버너 대비 약 50%의 에너지를 절감할 수 있는 양산설비용 수소재생 버너를 개발하게 된다.

수소연소시험장은 세라믹 소성에서 일부 최고 온도인 1,400~1,600℃의 온도에서 버너 내구성 시험이 가능하며, 장시간 소성된 고성능 세라믹 제품에 대한 평가 및 검증이 가능하게 된다. 2023년 6월 실증실험에 착수해 2025년까지 양산용 수소연소 기술을 구축해 2030년부터 국내외 양산설비에 도입할 수 있도록 할 계획이다.

버너 자동 제어시장 2032년 100억 달러 육박

식품 생산·의류 가공·화학물 제조 등 대부분의 고열·고온이 필요한 제조업에서 산업용보일러·버너는 여전히 필수적이다. 코로나19 팬데믹으로 2년 이상 전 세계 산업계가 많은 변화에 직면했다. 많은 기업들은 적은 직원으로 효율적인 생산을 위해 원격 운영·자동화 및 로봇 전환을 진행하고 있다.

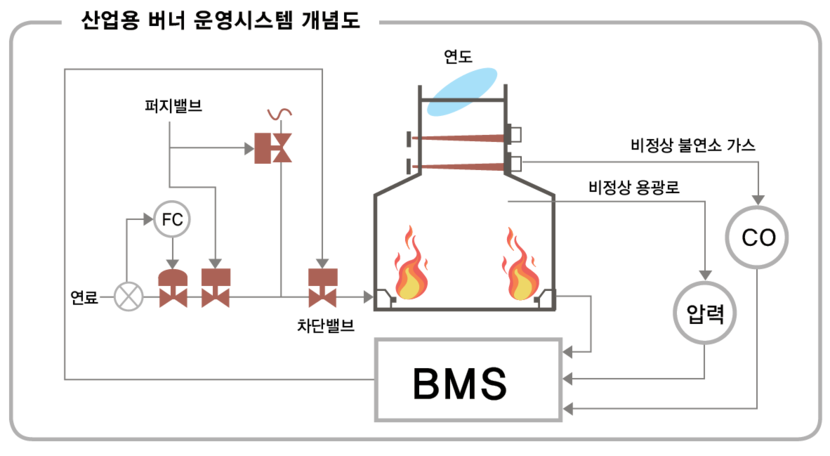

산업용보일러와 버너는 모든 난방시스템의 핵심이기에 이 분야 제어기술에도 큰 변화가 오고 있다.

Allied Market Research의 ‘플랫폼별 버너 관리 시스템 시장(프로그래머블 로직 컨트롤러, 분산 제어 시스템), 연료별(가스, 석유, 기타), 최종 용도별(석유 및 가스, 전력, 제약, 화학, 기타), 구성 요소별(소프트웨어, 하드웨어), 애플리케이션별(다중 버너, 단일 버너): 글로벌 기회 분석 및 산업 전망, 2023-2032’라는 보고서에 따르면, 전 세계 버너 관리 시스템 시장은 2022년 56억 달러를 창출했으며, 2023년부터 2032년까지 CAGR 6.2%를 기록하며 2032년까지 99억 달러를 창출할 것으로 예상된다.

보일러·버너 제어기술은 기본적으로 엔지니어링 전문 기업들이 주도한다. ABB, 슈나이더 일렉트릭, ACL매뉴팩쳐링, Cimarron 에너지, 툰드라 프로세스, Combustex, 에머슨일렉트릭, Pilz GmbH, 락웰 오토메이션, 하니웰 인터내셔널 등이 대표적이다.

버너에서 중요한 제어기술은 공기조절, 산소트림 제어, 버너 변조, 연료와 공기의 비율 조절, 전체 열 제어 등이 있다. 가스, 석유, 석탄 등 연료와 공기를 혼합하는 완벽한 작업은 어렵기에 열손실을 줄이기 위해서는 과도한 공기를 적절한 범위 내로 유지해야 한다. 이 부분은 사람이 하기에는 부정확한 면이 크다.

버너의 변조도 비슷한데, 증기나 온수 라인을 모니터링하는 제어반에 의해 지속적인 제어 신호를 확인한다. 이후 증기 압력 또는 온수 온도가 감소하면 발사 속도가 증가하게 된다.

독일 필츠(Pilz)를 예시로 살펴보면, 필츠는 기본적으로 안전장치와 센서, 제어 설비의 설계와 제작을 전문으로 한다. 필츠의 버너 제어시스템은 상업용·산업용 가스 및 오일 용광로(furnace)의 모든 기능을 일체형으로 모니터링하고 제어한다. 이를 위해 자체적인 소프트웨어도 개발해서 인증을 받고 있다.

필츠의 PNOZmulti2 버너는 유럽 표준 EN298, EN50156-1 및 50156-2에 따라 TUV 인증을 받았고, 소형컨트롤러의 기본 장치와 모듈은 용광로에 대해 미국 및 캐나다의 국가 안전표준을 충족한다.

자동제어 시스템이 특히 빛을 발하는 분야는 대규모 식품 생산 공정이다. 오스트리아의 Buhler의 Franz Haas 와퍼 기계는 PNOZmulti2버너를 이용하는데, 최대 35m 길이의 오븐에서, 가스연소식 튜브 버너를 제어한다. 버너 컨트롤러의 가장 중요한 임무는 화염 진압을 모니터링하고 필요한 경우 최악의 시나리오에서 폭발을 피하기 위해 즉시 가스공급을 중단하는 것이다.

즉, 산업·상업용 보일러·버너에서 자동제어시스템 적용은 이미 유럽·캐나다·미국 등 선진국에서는 보편화되고 있다는 뜻이다.

산업용버너 업계의 한 관계자는 “자동 제어기술이 발전하면서 산업용보일러·버너 사용이 보다 효율적이고 안전하게 보편화될 수 있다”며 “국내 제조사들도 제어시스템 엔지니어링 기업들과 협업을 통해 기술 개발을 해야 한다”고 말했다.