[가스신문=윤인상 기자] 기계가공을 하는 마츠다철공소(야마구치현 슈난시)는 수소충전소의 소형화에 필수적인 초고압 배관의 용접기술을 개발, 사업화에 나선다.

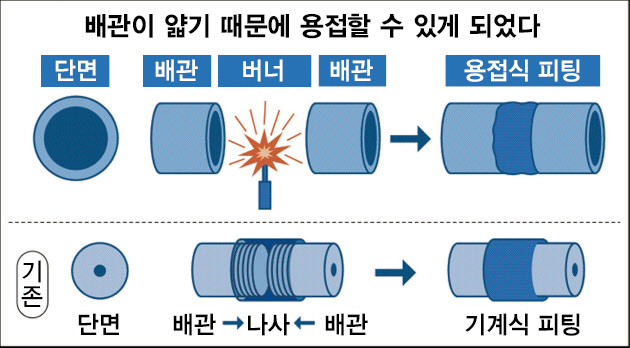

기존에는 기계식 이음매가 사용되었지만 용접이 가능함으로써 설계의 자유도와 공간확보가 가능해진다. 이 회사는 수소충전소 구축을 추진하는 기업으로의 판매를 촉진해 나갈 방침이다.

신일철주금(新日鐵住金) 그룹이 개발한, 수소에 침범하기 어려운 고강도 스테인리스강 “HRX19”의 배관을 용접하는 기술을 확립했다. 용접기계를 이용해, 특수한 조건설정을 하는 것으로 강도를 유지할 수 있다고 한다. 이번에 츄우시코쿠 지역에서 고압가스보안협회의 인증을 얻었다.

그동안 3070㎫의 고압이 가해진 수소를 통과시키는 배관접속은 나사구멍으로 연결하는 기계식 이음매가 쓰였다. 용접은 강도 면의 신뢰성이나, 수작업으로 했을 경우 비용 면에서 채용되지 않았다고 한다. 고강도의 신소재를 사용하는 것으로 용접이 가능한 3밀리미터 정도의 얇은 강재를 사용할 수 있게 되었다. 마츠다철공소에서는 약 1년에 걸쳐 용접수법을 확립했다.

우선은 수소시스템의 조슈산업(長州産業, 야마구치현 산요오노다), 터빈 제조의 히다치 플랜트 메카닉스(야마구치현 마츠시다시), 수소발생 시스템의 토쿠야마, 제어용 정보시스템의 에코마스(야마구치현 우베시)와 공동으로 재생에너지를 사용하는 수소충전소용 패키지시스템으로서 판매한다. 조슈산업이 본사에 둔 실험용 수소스테이션 ‘SHiPS’에도 도입될 예정이다.

수소충전소내에서는 통상, 100~200개소의 연결고리가 필요한 부분이 있어, 이것을 용접으로 대체하는 것으로 스테이션의 소형화가 가능하게 된다고 한다. 마츠다 철공소에서는 향후, 연료전지차의 보급의 열쇠가 되는 소형 스테이션 실현에 빠뜨릴 수 없는 요소기술로서 자사의 용접수법을 가스메이커 등에 매각도 검토하고 있다.

국가가 추진하는 수소사회 실현과 2020년 도쿄올림픽에서도 수소를 활용한 인프라 구축이 진행되고 있다. 수소를 에너지로 이용하는 시스템의 기본이 되는 것이 수소스테이션으로, 현재 혼다나 이와타니산업, 조슈산업 등이 소형화한 스테이션의 개발, 설치를 진행시키고 있다.

마츠다철공소는 1948년 창업해 플랜트 부품 제작, 정밀가공 메이커로, 2018년 7월기의 매출액은 3억 6000만엔에 달한다.